在当今制造业的宏大版图中,注塑模具宛如一颗璀璨的明珠,占据着举足轻重的地位。它是制造各类塑料零件的关键工艺装备,其重要性不言而喻。随着塑料工业以前所未有的速度蓬勃发展,塑料零件在电子、机械、造船、汽车等众多工业领域的应用日益广泛且深入。这一趋势使得塑料零件对注塑模具的要求愈发严苛,传统模具设计方法在面对当下复杂多样的塑料产品需求时,已显得力不从心,而计算机辅助工程(CAE)技术则凭借其卓越性能,成为推动注塑模具发展的核心力量。

CAE 技术:注塑模具变革的先锋

与传统的模具设计方式相比,CAE 技术在注塑模具加工制造领域展现出了巨大的优势。在缩短注塑成型周期方面,它能够通过精确模拟注塑过程,提前发现潜在问题并优化工艺参数,从而显著减少试模次数和生产时间。在确保塑料零件质量上,CAE 技术可以对零件的成型过程进行全方位分析,预测可能出现的缺陷,如缩痕、气泡、翘曲等,并针对性地提出改进措施,确保每一个零件都能达到高质量标准。

同时,CAE 技术还为降低注塑成型成本和减轻劳动强度立下了汗马功劳。通过对模具设计和注塑工艺的优化,减少了原材料的浪费和生产过程中的能耗,降低了生产成本。而且,由于减少了试模和调试的次数,工人无需反复进行繁琐的操作,劳动强度大幅降低。

CNC 加工:注塑模具制造的利刃

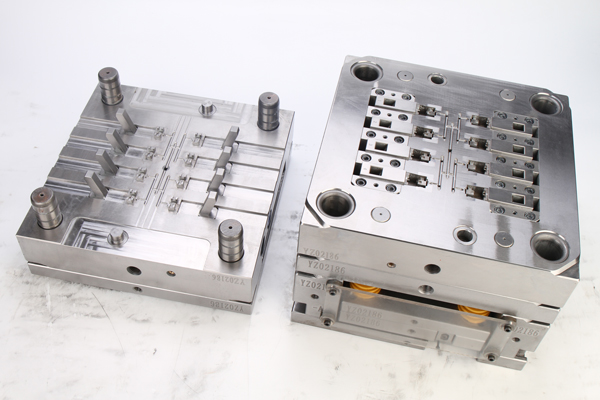

在注塑模具的加工过程中,CNC 加工技术发挥着至关重要的作用,其中 CNC 铣削和加工中心的应用最为广泛。它们凭借高精度、高效率的特点,能够快速、准确地加工出各种复杂形状的模具零件,为模具的高质量制造提供了有力保障。

线切割和 EDM(电火花加工)在 CNC 加工中也占据着重要地位。线切割主要用于加工各种直壁模具,像冲压中的凹凸模具、注塑模具中的嵌件和滑块,以及放电加工的电极等。其加工精度高,能够满足一些对尺寸精度要求极高的模具零件加工需求。对于高硬度的模具零件,常规加工方法难以奏效,而 EDM 则凭借其独特的加工原理,通过电火花放电产生的热量来蚀除金属材料,能够轻松加工高硬度、高韧性的模具零件。此外,EDM 还广泛应用于尖角、深型腔零件和模具型腔的窄槽加工,解决了这些复杂结构的加工难题。

CNC 车床则主要用于加工模具杆的标准零件,以及旋转体的模腔或型芯。例如,在瓶和盆的注塑模中,CNC 车床可以精确加工出模腔的形状;在轴和盘的锻件制造中,它也能发挥重要作用。数控钻床的应用同样不可忽视,它能够提高加工精度,缩短加工周期,为模具的高效制造提供了有力支持。

行业趋势:未来发展的新航向

注塑模具的应用范围极为广泛,在现代制造业中,几乎所有的塑料注射成型零件都离不开注塑模具。这使得注塑模具行业成为高新技术产业的重要组成部分,是推动制造业发展的宝贵技术资源。

展望未来 5 至 20 年,注塑模具制造技术将朝着多个方向发展。优化注塑模具的系统结构设计和型材的 CAD/CAE/CAM 技术,使其更加智能化,是提升注塑工艺和模具标准化的关键。通过智能化设计,能够根据不同的产品需求自动生成最优的模具设计方案,提高设计效率和质量。

提高塑料模具制造的精度和质量,减少模具零件表面的研磨和抛光量以及注塑模具的制造周期,也是行业发展的重要目标。采用先进的加工工艺和设备,结合严格的质量控制体系,能够确保模具的精度和质量达到更高水平,同时缩短制造周期,提高生产效率。

针对市场多元化和新产品试生产的需求,应用高性能、易于切割的特殊材料来制造各种类型的模具零件,将有效改善模具性能。这些特殊材料具有高强度、高硬度、耐磨性好等优点,能够提高模具的使用寿命和可靠性。

此外,快速成型技术的广泛应用将为注塑模具制造带来新的变革。通过快速成型技术,能够快速制造出注塑模具或压铸模具等,大大缩短新产品的开发周期,降低开发成本,提高企业的市场竞争力。

注塑模具作为制造业的关键环节,其应用与开发正不断推动着行业的进步。随着技术的不断创新和发展,注塑模具必将在未来制造业中绽放更加耀眼的光芒,为各行业的发展提供强有力的支持。