在当今竞争白热化的市场环境中,生产效率的高低往往决定着企业能否在激烈角逐中脱颖而出、占据优势地位。高效生产意味着在更短的时间内产出更多优质产品,而这正是提升企业核心竞争力的关键所在。本文聚焦于量产确定这一前提条件,深入探讨如何利用现有或新设计的注塑机与模具,通过多种有效手段改善模具注塑周期,为企业实现高效生产提供切实可行的思路。

优化合模流程,提升合模效率

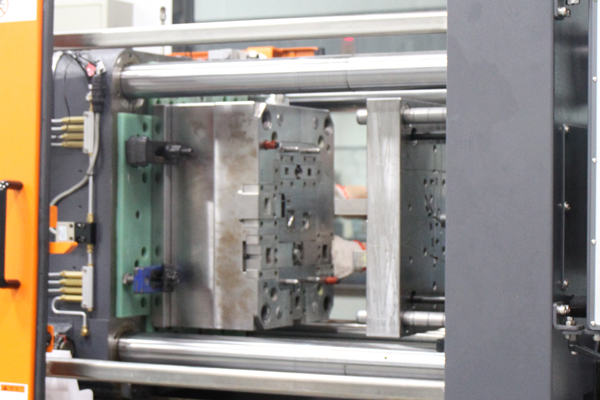

一台油压驱动注塑机的注塑周期,通常从合模起始,至下一次合模结束。合模过程一般细分为四个阶段,即快速合模、慢速合模、低压护模以及高压锁模。对于近期设计推出的肘节式注塑机而言,普遍配备了再生合模油路,这一设计旨在实现更高的合模速度。不过,在实际应用中,需确保模具不会受到过高冲击,在此大前提下,采用再生合模油路能够显著提升合模效率,进而缩短注塑周期。

精准控制锁模力,缩短锁模时间

合理运用低且能确保成品不产生毛边的锁模力,是缩短高压锁模段所需时间的有效途径。当采用较低的锁模力时,不仅能够减少高压锁模阶段的耗时,还能对模具、注塑机的拉杆以及模板起到保护作用,有效延长这些关键部件的使用寿命,降低设备维护成本,实现生产效益与设备寿命的双重提升。

强化模具热交换,加速冷却进程

在模具注塑生产过程中,模具本质上可视为一个热交换器。它通过冷水道持续不断地将熔融塑料的热量带走,而设计合理的模具能够大幅提高热交换效率。在条件允许的情况下,采用冰水进行冷却,能够进一步缩短“冷却时间”。因为冰水的低温特性使其能更快地吸收热量,加速产品的冷却固化,从而为整个注塑周期的缩短提供有力支持。

革新顶出方式,提高顶出速度

针对顶出力要求不高的小型注塑机,气动顶出方式相较于传统的油压顶出,具有更高的顶出速度。而电动顶出方式则在气动顶出的基础上更进一步,速度更快。此外,模具设计方面也可进行创新,例如将模具设计成由开模动作直接带动顶出,而非依赖注塑机上的顶出装置。这种设计能够减少顶出过程中的中间环节,提高顶出效率,进而缩短注塑周期。

优化顶退操作,减少顶出耗时

在处理某些需要多次顶出的成品时,可采用注塑机的振动顶出功能。通过这种方式,顶针无需每次完全退回,从而有效缩短多次顶出所花费的时间。这种优化的顶退操作,能够在保证产品质量的前提下,进一步提升生产效率,使注塑周期得到进一步优化。

若您对我们的服务深感兴趣,或是需要任何技术支持,欢迎随时致电:13302615729。我们满怀热忱,愿与您分享我们在模具注塑成型领域的专业见解,并提供契合您需求的、经济高效的精密模具注塑成型解决方案,携手共创高效生产的美好未来。