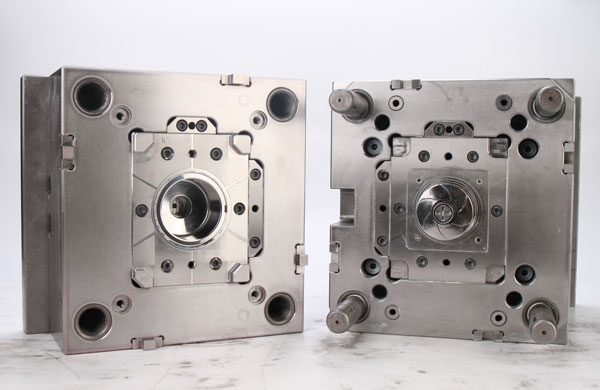

在注塑模具的制造领域,材料的选择堪称决定模具质量的核心要素。毕竟,材料的好坏直接关乎模具的最终品质。那么,在为注塑模具选材时,究竟有哪些基本要求呢?下面将为您详细阐述。

具备良好机械加工性能

注塑模具零件的生产,大多依赖机械加工来完成。此时,材料拥有良好的机械加工性能就显得尤为关键,它是实现高速加工的必要前提。具备这一性能的材料,能够有效延长加工刀具的使用寿命,显著提升切削性能,还能降低零件表面粗糙度,从而助力生产出高精度的模具零件。

拥有足够表面硬度和耐磨性

塑料制品的表面粗糙度、尺寸精度,以及注塑模具的使用寿命等,都与模具表面的硬度和耐磨性紧密相连。所以,注塑模具的成型表面必须具备足够的硬度,其淬火硬度应不低于55HRC。只有这样,才能确保模具拥有较高的耐磨性,进而延长模具的使用寿命。

具有足够强度和韧性

在成型过程中,注塑模具会反复受到锁模力和注塑模型腔注射压力的作用。尤其是大中型以及结构形状复杂的注塑模具,对其模具零件材料的强度和韧性提出了更高要求。只有材料具备高强度和良好的韧性,才能满足实际使用需求,确保模具在复杂的工作环境中稳定运行。

拥有良好抛光性能

若想获得高光洁表面的塑料制品,就必须保证模具成型零件表面的粗糙度足够小。这就需要对成型零件表面进行抛光处理,以降低其表面粗糙度。而为了确保抛光效果,所选用的材料不能有气孔、粗糙杂质等缺陷,否则会影响抛光质量,进而影响塑料制品的外观。

具备良好热处理工艺性

模具材料常常需要依靠热处理来达到必要的硬度,这就要求材料具有良好的淬透性。由于塑料注射模具的零件形状通常较为复杂,淬火后进行加工难度较大,甚至可能根本无法加工。因此,在选择模具零件材料时,应优先考虑热处理变形小的材料,以减少热处理后的加工量,提高生产效率。

拥有良好耐腐蚀性

在成型过程中,有些塑料及其添加剂会产生腐蚀性气体,这对注塑模具材料提出了耐腐蚀性的要求。此外,还可以采用镀镍、铬等方法,进一步提高模具型腔表面的抗蚀能力,延长模具的使用寿命,保证塑料制品的质量。

表面加工性能优异

塑料制品不仅要求外表美观,在需要进行花纹装饰时,还需要对模具型腔表面进行化学腐蚀花纹处理。这就要求模具材料易于刻蚀花纹,且刻蚀出的花纹要清晰、耐磨损,以满足塑料制品多样化的外观需求。

总之,为注塑模具选材需要综合考虑多个方面的因素,只有严格遵循这些基本要求,才能制造出高质量的注塑模具,为塑料制品的生产提供有力保障。