金属嵌件成型,作为一种独特的成型工艺,在制造业中占据着重要地位。它指的是在塑料注射成型的过程中,巧妙地将金属物件嵌入其中,使熔融的材料与嵌件紧密结合,最终形成一体化产品的成型工艺。这一工艺融合了金属与塑料的优点,为产品的性能提升与功能拓展提供了有力支持。那么,为何金属嵌件成型会受到众多行业的青睐呢?以下将从多个方面详细阐述其优势。

多元材料融合,满足复杂需求

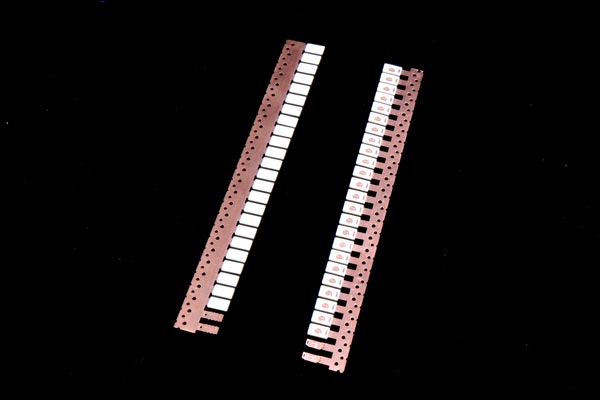

在注塑材料的选择上,金属嵌件成型展现出极大的灵活性。它不仅适用于塑胶料,还能与其他多种材料实现完美结合,例如金属嵌件、镶针、铜螺母、铁片、钢珠以及纤维等。这种多材料注塑成型的方式,能够充分发挥不同材料的特性,满足产品在不同工作环境下的复杂需求。例如,在一些需要高强度与良好绝缘性能并存的产品中,金属嵌件可以提供强大的结构支撑,而塑胶料则能实现出色的绝缘效果,两者相得益彰,共同打造出性能卓越的产品。

独特模具结构,提升生产效率

立式注塑模具结构是金属嵌件成型的一大特色,其采用 1 个前模搭配 2 个后模的设计。这种独特的结构为后续的高效生产奠定了基础。在实际生产过程中,立式多材料注塑成型展现出显著的优势。注塑机的转台能够旋转 180°,使得 2 个后模可以迅速互换位置。这一设计巧妙地实现了生产的连续性,当其中一个后模在完成注塑进行开模取件等操作时,另一个后模可以同时进行合模注塑准备,从而大大缩短了生产周期,提高了整体生产效率,有效降低了生产成本。

一次成型工艺,简化生产流程

金属嵌件成型实现了塑胶与塑胶包金属嵌件的一次注塑成型,极大地简化了生产流程。在生产过程中,无需像传统方式那样先分别制造各个部件,再进行繁琐的装配工作。只需在嵌件检测合格后,通过人工或机械手将其精准地放入模具中,随后进行注塑包胶生产即可。这种一次成型的工艺不仅减少了生产环节,降低了因装配不当而产生的质量问题,还提高了产品的整体精度与一致性,为产品的高质量生产提供了有力保障。

金属嵌件成型凭借其多元材料融合、独特模具结构以及一次成型工艺等诸多优势,在众多领域得到了广泛应用。随着制造业的不断发展与创新,相信金属嵌件成型工艺将不断优化升级,为更多行业带来更优质、高效的生产解决方案。