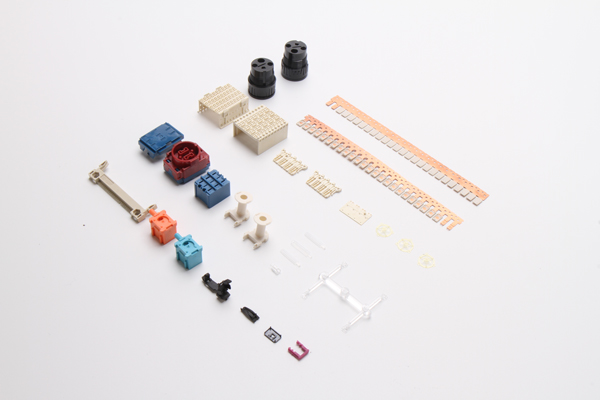

在塑料制品生产的众多方法中,注塑加工凭借其高效、精准等优势,成为应用最为广泛的生产方式之一。然而,在精密注塑的实际生产环节,塑胶制品出现焦痕这一现象时有发生,不仅严重影响产品的外观质量,还可能降低产品的性能和使用寿命。这一问题看似简单,实则与模具制造工艺紧密相连,以下将详细剖析其背后的原因。

注塑机温度调控失当

注塑机的温度控制是精密注塑过程中的关键环节。当注塑机温度超出塑胶的适宜熔点范围时,塑料便会因过度受热而发生燃烧,进而产生焦痕。这种情况的出现,往往与操作人员的技能水平和机器的运行状态密切相关。

一方面,操作不当是导致温度过高的常见因素。部分操作人员可能对注塑机的温度控制系统不够熟悉,在设置参数时未能准确把握塑胶的熔点特性,使得温度设定值偏高。或者,在生产过程中未能及时根据塑胶的种类、批次以及环境温度等因素对温度进行动态调整,导致温度持续偏高,引发塑料燃烧。

另一方面,机器故障也可能引发温度异常。注塑机的加热元件、温控传感器等部件在长期使用后,可能会出现老化、损坏等问题,导致温度控制失灵。例如,加热元件短路会使加热功率增大,温度急剧上升;温控传感器失灵则无法准确反馈实际温度,使系统无法及时调整加热功率,最终造成温度过高,产生焦痕。

物料品质良莠不齐

物料质量是影响塑胶制品质量的基础因素。如果使用的塑料原料本身存在杂质或不纯净的情况,在加工过程中就容易产生焦痕。

塑料原料中的杂质来源广泛,可能是在生产过程中混入的灰尘、纤维等异物,也可能是在储存、运输过程中受到污染。这些杂质在注塑过程中会干扰塑料的流动和受热均匀性,导致局部温度过高,从而引发燃烧产生焦痕。

此外,塑料中若含有金属杂质,问题会更加严重。当注塑机中的金属零件与含有金属杂质的塑料接触时,由于金属的导热性良好,会加速局部热量的传递和积累,使该区域的塑料温度迅速升高,超过其燃烧点,进而产生明显的焦痕。而且,金属杂质还可能对注塑机的金属零件造成磨损,影响设备的正常运行和使用寿命。

模具设计制造瑕疵

注塑模具的设计和制造质量对塑胶制品的成型效果起着决定性作用。模具设计不合理或制造过程中存在缺陷,会导致塑料在注塑过程中受热不均,从而产生焦痕。

从设计方面来看,模具的流道系统设计至关重要。如果流道尺寸设计不当,如流道过细或过长,会使塑料在流动过程中受到较大的阻力,导致流动速度不均匀。部分区域的塑料流动缓慢,停留时间过长,就会因过度受热而产生焦痕。此外,模具的冷却系统设计不合理也会影响塑料的冷却效果。如果冷却水道布局不科学,冷却效率低下,会使塑料在模具内的冷却时间不一致,导致制品各部分的收缩率不同,进而产生内应力。在内应力的作用下,制品表面可能会出现裂纹或焦痕等缺陷。

在制造过程中,模具的加工精度和表面质量也会对塑胶制品的质量产生影响。如果模具的型腔表面粗糙度不符合要求,存在划痕、凹坑等缺陷,塑料在填充型腔时就会受到阻碍,导致流动不顺畅。同时,粗糙的表面还会增加塑料与模具之间的摩擦力,使局部温度升高,容易产生焦痕。此外,模具的加工精度不足,如型腔尺寸偏差过大、配合间隙不合理等,也会影响塑料的成型质量,导致制品出现焦痕等缺陷。

综上所述,精密注塑过程中塑胶制品出现焦痕的原因是多方面的,涉及注塑机温度调控、物料质量以及模具设计制造等多个环节。为了有效解决这一问题,生产企业必须高度重视模具制造工艺,严格控制注塑机的温度参数,选用优质纯净的塑料原料,并不断优化模具的设计和制造质量。只有这样,才能生产出外观精美、性能优良的塑胶制品,提升企业的市场竞争力。