东莞市宜泽模具有限公司成立于2007年,现有员工170人,位于被誉为“中国模具重镇”的东莞市长安镇。

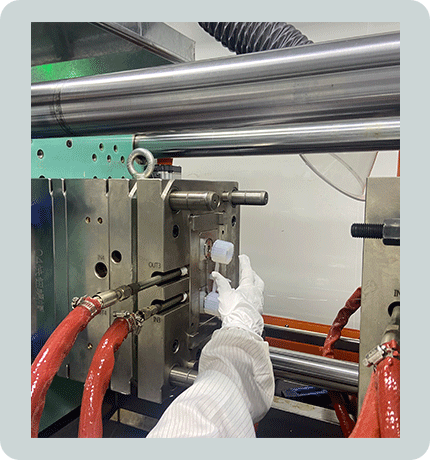

自公司创立以来,宜泽始终以技术为核心,专注于精密注塑模具的研发、设计、生产与制造,并逐步拓展业务,涵盖了模具开发与制造、医疗无尘注塑、双色注塑、液态硅胶注塑、特种塑料注塑及精密结构件开模注塑成型的整体解决方案。

宜泽模具不断创新与发展,已成为高端精密模具制造及相关产品领域的佼佼者,是值得信赖的精密注塑模具制造商。

宜泽模具提供定制精密塑胶开模具注塑加工成型的一站式服务,包括免费图档分析、注塑报价、专业的设计可制造性(DFM)分析、快速原型制作、批量生产以及工艺改进建议。通过优化设计和严格的质量管理,确保精密塑胶注塑成品高效生产和卓越性能。如需定制精密塑胶模具解决方案或更多信息,欢迎联系我们!

宜泽模具专业提供定制精密塑胶模具服务,涵盖模具设计、制造及优化,确保高精度、高效率的生产。从模具设计到注塑成型一体化解决。定制精密医疗模具、微型精密件模具、通讯电子件模具、特种塑料件模具及液态硅胶模具等。支持复杂结构和特殊材料材料: PEEK/PPSU/LCP/PEI/PA/PBT/PPO/PPS/PFA/PSU/POK/SPS/PI/PPA等 +玻纤+碳纤等需求。公司拥用ISO13485/IATF16949相关行业证件。如需了解更多或获取免费报价,欢迎联系我们!

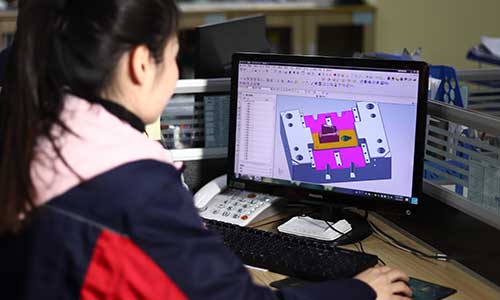

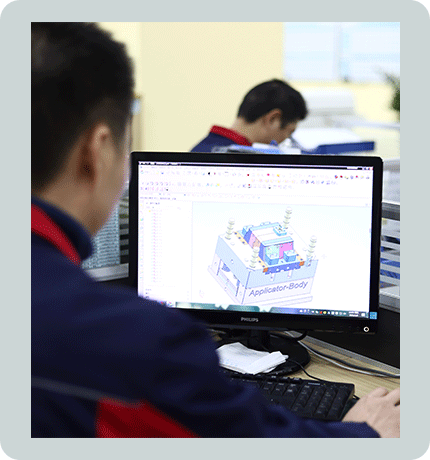

设计阶段是精密塑胶模具开发的核心。通过深入分析产品设计的可制造性(DFM),优化零件结构,确保模具设计既满足注塑生产需求,又能最大限度地降低成本和提高效率。

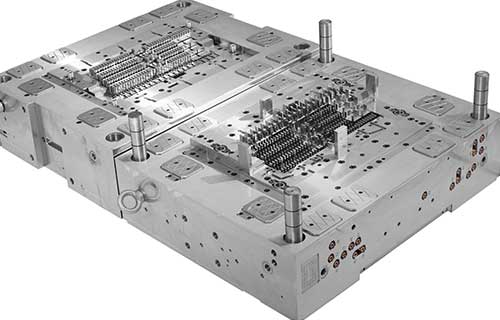

170人,火花机25台,磨床49台,磨床铣床51台,快走丝慢走丝7台,CNC及数控车18台,冲子机及其它27台,注塑机30台,检测仪器80余套,加工服务:精密零件、注塑模具、特种注塑、医疗无尘注塑、液态硅胶注塑;为汽车、医疗、精密电子等领域提供高效、可靠的精密配件和模具注塑加工服务,确保产品高品质、高精密及高效交付。

宜泽模具以“需求驱动定制”为核心,20年精密塑胶模具制造的技术积淀,解决医疗洁净无尘、微型精度管控、特种工艺突破、LSR弹性成型等类型模具,覆盖汽车、消费电子、医疗、通信、航空航天等10+行业,为客户提供“从图纸到量产”的全周期模具定制服务。无论是毫米级精密模具还是注塑复杂结构件,宜泽均能以模块化技术方案、全链路质量管控与快速响应能力,成为高端制造企业的精密塑胶模具合作伙伴。

精密医疗模具是医疗健康领域的核心上游装备,其技术直接决定医疗器械、植入物、观察设备及药品包装的性能与安全性。针对医疗器械模具、医疗观察模具、医疗植入模具、医药包材模具四大细分方向,精密医疗模具以高洁净度、生物相容性、微纳精度、长期稳定性四大技术优势,深度赋能医疗行业向微创化、精准化、智能化升级。

| 注塑材料: |

LCP

PBT

PA66

PEEK

PFA

其他塑料

|

| 模具材料: | P20钢(适用于中低压模具)、S136钢(耐腐蚀和高精度要求)、H13钢(耐高温)、1.2738钢(预硬化钢,适用于中等精度)、NAK80钢(优良抛光性)、420钢(高耐腐蚀性)和P10钢(适合软质塑料模具)。 |

| 价格: | 面议 |

| 生产周期: | 40-90天,视产品难度而定 |

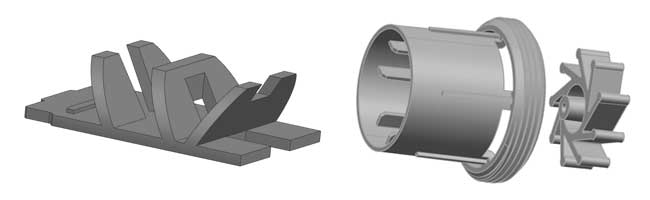

精密电子件模具是消费电子、5G通信、物联网及半导体领域的核心上游装备,其技术直接决定传感器、光学器件、天线、连接器、芯片封装基板等关键电子元件的性能边界。针对五大细分领域,精密电子件模具以微纳级精度控制、多材料适配、复杂结构一体化成型、高可靠性保障四大技术优势,支撑电子设备向“更灵敏、更清晰、更高速、更集成”演进。

| 注塑材料: |

LCP

PBT

PA66

PEEK

PFA

其他塑料

|

| 模具材料: | P20钢(适用于中低压模具)、S136钢(耐腐蚀和高精度要求)、H13钢(耐高温)、1.2738钢(预硬化钢,适用于中等精度)、NAK80钢(优良抛光性)、420钢(高耐腐蚀性)和P10钢(适合软质塑料模具)。 |

| 价格: | 面议 |

| 生产周期: | 40-90天,视产品难度而定 |

特种塑料件模具是服务高性能工程塑料成型的核心装备,针对PEEK、PPSU、LCP、PI等具备耐高温、耐腐蚀、高强度、生物相容性等特殊性能的材料,其设计制造需突破常规模具的技术局限。这类模具以材料-工艺-结构深度协同为核心,支撑医疗植入、航空航天、半导体、高端电子等领域的关键部件生产,是高端制造向“极端环境耐受、多功能集成”升级的重要技术基石。

| 注塑材料: |

LCP

PBT

PA66

PEEK

PFA

其他塑料

|

| 模具材料: | P20钢(适用于中低压模具)、S136钢(耐腐蚀和高精度要求)、H13钢(耐高温)、1.2738钢(预硬化钢,适用于中等精度)、NAK80钢(优良抛光性)、420钢(高耐腐蚀性)和P10钢(适合软质塑料模具)。 |

| 价格: | 面议 |

| 生产周期: | 40-90天,视产品难度而定 |

液态硅胶模具通过材料-工艺-洁净度三位一体的技术突破,正在重塑医疗行业的安全标准。从呼吸系统到植入器械,从诊断设备到婴幼儿护理,其高精度、高洁净、高生物相容的特性,不仅保障了医疗产品的性能与安全性,更推动了微创手术、智能穿戴等领域的跨越式发展。

| 注塑材料: |

LCP

PBT

PA66

PEEK

PFA

其他塑料

|

| 模具材料: | P20钢(适用于中低压模具)、S136钢(耐腐蚀和高精度要求)、H13钢(耐高温)、1.2738钢(预硬化钢,适用于中等精度)、NAK80钢(优良抛光性)、420钢(高耐腐蚀性)和P10钢(适合软质塑料模具)。 |

| 价格: | 面议 |

| 生产周期: | 40-90天,视产品难度而定 |

固态硅胶模具适用于所有需要高耐温、高强度、高稳定性的硅胶制品,是工业密封、汽车配件、电子电器和食品级产品等领域的首选成型方案。

| 注塑材料: |

LCP

PBT

PA66

PEEK

PFA

其他塑料

|

| 模具材料: | P20钢(适用于中低压模具)、S136钢(耐腐蚀和高精度要求)、H13钢(耐高温)、1.2738钢(预硬化钢,适用于中等精度)、NAK80钢(优良抛光性)、420钢(高耐腐蚀性)和P10钢(适合软质塑料模具)。 |

| 价格: | 面议 |

| 生产周期: | 40-90天,视产品难度而定 |

双色注塑以功能集成、设计自由、成本优化、性能提升四大核心优势,成为高端制造中“一次成型解决多需求”的关键技术。从消费电子的颜值升级到医疗的生物相容,从汽车的耐候安全到工业的可靠耐用,其应用边界持续扩展。未来,随着多材料复合技术、智能工艺控制及环保材料的普及,双色注塑将进一步推动“智能制造”向“精准制造”“绿色制造”跃迁,成为全球制造业升级的重要引擎。

| 注塑材料: |

LCP

PBT

PA66

PEEK

PFA

其他塑料

|

| 模具材料: | P20钢(适用于中低压模具)、S136钢(耐腐蚀和高精度要求)、H13钢(耐高温)、1.2738钢(预硬化钢,适用于中等精度)、NAK80钢(优良抛光性)、420钢(高耐腐蚀性)和P10钢(适合软质塑料模具)。 |

| 价格: | 面议 |

| 生产周期: | 40-90天,视产品难度而定 |

| 项目 | 参数 |

|---|---|

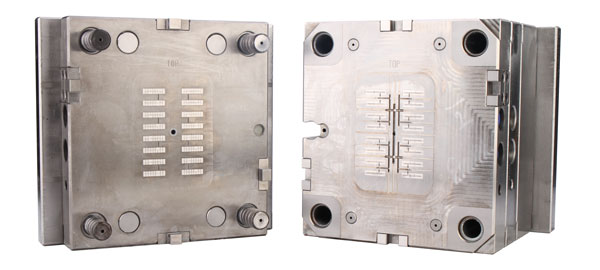

| 整套模具设计精度 | +/-0.002 mm |

| 最小薄壁设计 | +/-0.2 mm |

| 模具材料选择 | S136、S7、H13、SKD11、H13、P20、304、420、A380、AL-6061、A360… |

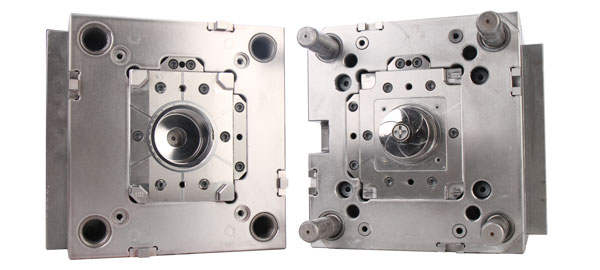

| 模具空腔 | 单腔、双腔、多腔模具 |

| 模具寿命 | 10,000-1,000,000次 |

| 模腔公差 | +/- 0.02 mm |

| 模腔处理 | 晒纹,抛光 |

| 注塑成型尺寸 | MAX 320mm |

| 浇口设计 | 点浇口、热流道、侧浇口等 |

| 设计模具类型 | 微型模、热流道模,包胶模 |

| 模具交期 | 40天以上 |

定制连接器注塑模具的步骤包括需求分析与设计确认、模具设计与DFM分析、材料选择与采购、模具加工与制造、模具组装与调试、试模与调整、模具验收与交付,以及售后服务与维护。通过这些步骤,确保模具设计满足客户需求,精确加工、试模优化,最终交付高质量、耐用的注塑模具,确保长期稳定运行。

/01 需求分析与设计沟通

/02 模具设计

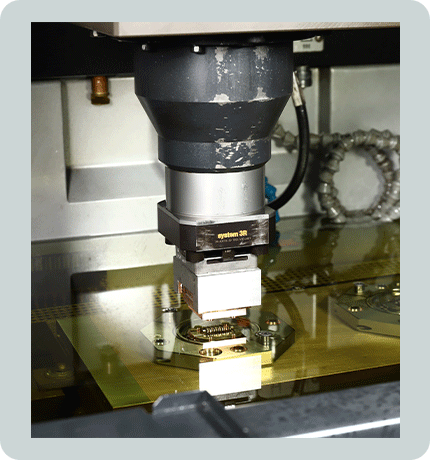

/03 模具加工与制造

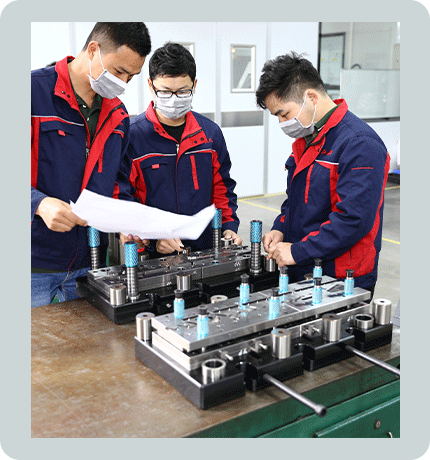

/04 模具组立与调试

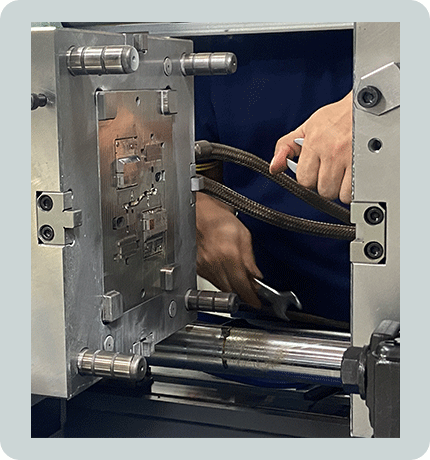

/05 试模与验证

/06 生产交付与后续支持

在注塑模具设计与制造过程中,根据产品的要求、生产量、材料特性以及成本等因素,选择合适的成型模具解决方案至关重要。不同的注塑模具解决方案有不同的适用场景和优势,需要根据具体需求进行选择,才能最大程度地提高生产效率、降低成本并确保产品质量。

单模腔注塑模具是最常见的一种模具形式,适用于生产数量较少、单一产品的情况。它的设计较为简单,适用于大部分常规注塑产品。

多模腔注塑模具每次可以同时成型多个相同的产品。适用于中大批量生产,可以有效提高生产效率。

热流道注塑模具使用热流道系统,确保熔融塑料在流道中保持温度和流动性,从而减少原材料的浪费,提升生产效率。

东莞市宜泽模具有限公司成立于2007年,现有员工170人,位于被誉为“中国模具重镇”的东莞市长安镇。

自公司创立以来,宜泽始终以技术为核心,专注于精密注塑模具的研发、设计、生产与制造,并逐步拓展业务,涵盖了模具开发与制造、医疗无尘注塑、双色注塑、液态硅胶注塑、特种塑料注塑及精密结构件开模注塑成型的整体解决方案。

宜泽模具不断创新与发展,已成为高端精密模具制造及相关产品领域的佼佼者,是值得信赖的精密注塑模具制造商。

定制精密塑料注塑模具的案例展示了从需求分析到最终交付的全过程。通过合理的设计、精密的加工与调试、严格的试模验证,以及后续的支持和优化,最终成功交付了满足客户需求的高质量模具。

具备整套模具制造能力,连接器模具是属于一种比较精密的模具,从图档分析到模具设计制造,不仅需要在设计、加工、装配、试模等技术层面具备专业性,还需在质量控制、自动化支持、售后服务等方面全面满足客户需求。综合能力一体化为客户创造更大的价值。

常见的连接器采用PBT/LCP特种材料注塑是一项技术含量较高的工艺,涉及材料特性、模具设计、工艺参数控制等多个方面。通过合理的工艺调整和模具优化,可以充分发挥特种材料的性能,为汽车、电子、医疗、航空航天等领域提供高质量、功能化的产品解决方案。

注塑模具的价格主要由模具复杂度、模具材料、型腔数量、模具制造工艺、生产批量等因素决定。一般来说,复杂的模具价格较高。

1、产品设计及评审;

2、模具设计;

3、模具制造与加工;

4、试模及调整;

5、正式生产与交付;

6、后期维护与保养。

选择模具钢材时,需要考虑材料的强度、耐磨性、抗腐蚀性和热处理性能。常用的模具钢材包括P20、S136、H13等,选择时还要根据产品的要求(如高精度、大批量生产等)来决定。

热流道系统是通过电加热控制浇口系统,使熔融塑料在模具内流动时保持一定温度,避免冷却过早导致堵塞。它可以提高生产效率,减少材料浪费,尤其适用于多型腔模具。

排气设计是为了排除模具内的气体,防止气体滞留导致气泡、烧焦或其他缺陷,确保成品质量和模具的正常运行。

注塑模具的生产周期通常为4到12周,具体时间取决于模具的复杂程度、材料选择及制造能力。简单模具可能较快,而复杂模具则可能需要更多时间。

可以通过样品测试、模具精度、脱模效果、表面质量等标准来评估模具质量。此外,模具的寿命、成型周期的稳定性和能否满足生产要求也是重要评估标准。