在注塑模具的设计与应用中,流道类型的选择至关重要,而温度要求则是影响这一选择的关键因素。流道作为塑料熔体从注塑机喷嘴进入模具型腔的通道,其类型多样,不同类型在温度控制、成本、效率及产品质量等方面各有特点。下面,我们将依据温度控制对注塑模具流道类型进行分类阐述。

标准流道系统

标准流道系统是注塑模具中较为基础的一种类型,它被直接加工成模版,也被称为流道板。这种流道系统结构相对简单,在温度控制方面的要求并不复杂。由于没有额外的加热或冷却装置来对流道内的塑料熔体温度进行精细调节,其温度主要受模具整体温度以及注塑过程中塑料熔体自身热量的影响。在注塑过程中,塑料熔体通过标准流道系统进入型腔,温度会随着流动过程逐渐降低,可能导致靠近流道末端的型腔填充效果不如靠近流道起始端的型腔。不过,对于一些对温度要求不是特别严格、产品结构相对简单且注塑材料适应性较好的情况,标准流道系统因其成本较低、结构简单易加工等优点,仍是一种可行的选择。

冷流道系统

冷流道系统的浇注系统与热流道在功能上具有一定的相似性,但它有着独特的应用场景,主要适用于橡胶、热固性塑料等塑胶材料的注塑成型。

然而,冷流道系统在实际应用中面临着一些难点。首先,它存在高压力消耗的问题。由于冷流道系统没有对流道内的塑料熔体进行加热保温,熔体在流动过程中温度下降较快,粘度增大,为了使熔体能够顺利充满型腔,就需要更高的注射压力,这无疑增加了设备的能耗以及模具的设计成本。其次,对于橡胶、热固性塑料这类反应性材料而言,不同的温度会导致材料出现不同的粘度。这就使得在注塑过程中,每个型腔的充分填充时间存在差异。如果温度控制不当,可能会出现部分型腔填充不足,而部分型腔填充过度的情况,严重影响产品的质量一致性。因此,在使用冷流道系统时,需要精确控制模具温度以及注射工艺参数,以确保每个型腔都能获得良好的填充效果。

热流道系统

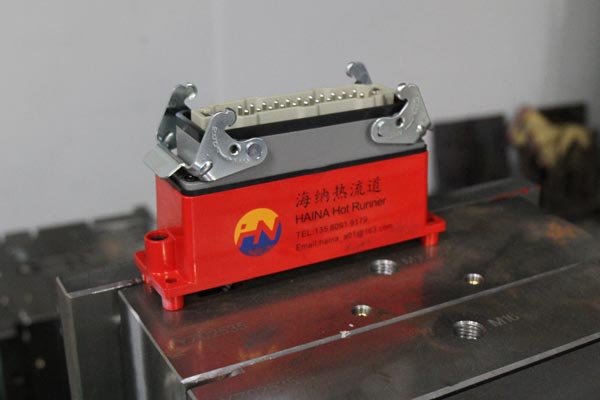

热流道系统主要由浇口、流道和加长喷嘴等部分组成,它在注塑模具中具有诸多显著优点。

从温度控制的角度来看,热流道系统能够对流道内的塑料熔体进行精确的加热和保温,使其始终保持在适宜的注塑温度范围内。这使得热流道系统具有以下突出优势:其一,它可以完全消除流道废料。在传统的冷流道系统中,流道内的塑料在每次注塑完成后都会成为废料,需要进行后续的清理和处理。而热流道系统通过持续加热保持熔体状态,避免了流道内塑料的凝固,从而实现了无废料生产,提高了原材料的利用率。其二,热流道系统不损失熔体,减少了能量和工作投入。由于熔体始终处于流动状态,不需要像冷流道系统那样在每次注塑前重新加热流道内的塑料,降低了能源消耗。同时,也减少了因清理流道废料而产生的工作量,提高了生产效率。其三,热流道系统便于全自动操作。稳定的温度控制使得注塑过程更加稳定可靠,减少了人为干预的因素,为实现全自动生产提供了有利条件。其四,使用热流道系统生产的产品质量很好。因为熔体可以在最佳位置进入型腔,温度均匀一致,能够保证产品各个部位的成型质量,减少因温度差异导致的缺陷,如缩水、气泡等。

不过,热流道系统也存在一定的缺点,其中最为突出的是费用比冷流道高昂。热流道系统需要配备专门的加热装置、温度控制系统以及高质量的喷嘴等部件,这些部件的成本较高,导致整个热流道系统的购置和维护成本都相对较高。

根据加热方式的不同,热流道系统可分为三种类型:绝缘热流道、内热热流道系统和外加热热流道系统。绝缘热流道主要通过良好的绝热材料来减少流道内热量的散失,保持熔体温度;内热热流道系统则是在流道内部设置加热元件,直接对熔体进行加热;外加热热流道系统是在流道外部设置加热装置,通过热传导的方式对流道内的熔体进行加热。不同类型的热流道系统在温度控制精度、加热效率以及成本等方面各有特点,在实际应用中需要根据具体的注塑材料、产品要求以及生产规模等因素进行合理选择。

综上所述,注塑模具流道类型的选择需要充分考虑温度要求这一关键因素。标准流道系统适用于对温度要求不高的简单产品;冷流道系统在处理橡胶、热固性塑料等材料时有一定优势,但面临温度控制难题;热流道系统虽然成本较高,但在温度控制、生产效率和产品质量等方面表现出色。在实际生产中,应根据具体情况权衡利弊,选择最适合的流道类型,以实现高效、优质的注塑生产。