PFA(全氟烷氧基化合物,Perfluoroalkoxy)是一种性能极为优异的氟塑料,其具有极高的化学惰性、耐高温性能、优异的电绝缘性和极低的摩擦系数。由于PFA熔融流动性好、透明度高、可热熔加工等特性,它在半导体、生物医疗、化学管道系统、电子电气和新能源设备等高端领域有广泛应用。

然而,PFA的注塑成型和模具制造难度非常高,属于特种高分子工程塑料加工的高端难点之一,需要在材料特性、工艺参数、模具结构、脱模设计等方面进行系统优化。

以下从两个维度系统讲解:PFA注塑技术 和 PFA模具技术,并结合宜泽模具的专业能力说明实际应用价值。

一、PFA注塑技术

1. 材料特性

PFA具备如下特点:

连续使用温度达260℃,短期可达300℃

可溶于极少数溶剂,耐几乎所有化学品侵蚀

极低金属离子析出,适合超高纯净应用(半导体)

具有一定的熔融流动性,可通过热塑成型方式加工(区别于PTFE)

2. 注塑工艺关键控制点

由于PFA热分解温度接近其加工温度(通常在360℃~420℃),注塑工艺窗口极窄,容错率非常低,主要挑战包括:

a. 加热与熔融控制

通常PFA注塑温度为360℃~400℃;

模具温度需控制在150℃~200℃之间,以保持流动性;

加热系统需高度稳定,防止局部过热导致材料焦化或分解。

b. 注射速度与压力

注射速度需稳定,避免过快引起剪切热聚集;

保压阶段时间要足够,以避免制品出现收缩、空洞等问题;

PFA制品壁厚较薄时,需要高压快速充模避免冷料夹层。

c. 脱模问题

PFA制品对模具光洁度要求极高,镜面级别可有效避免拉毛;

不能使用常规脱模剂,需依赖模具结构和表面处理优化脱模性;

尤其在多腔模具中,脱模一致性直接决定成品良率。

d. 清洗与设备适应性

注塑机料筒、喷嘴必须专机专用,避免与其它材料共用;

开机前需用高温清洗剂彻底清除残留物,防止污染;

所有接触部件要求耐高温且不与PFA发生化学反应。

二、PFA模具技术

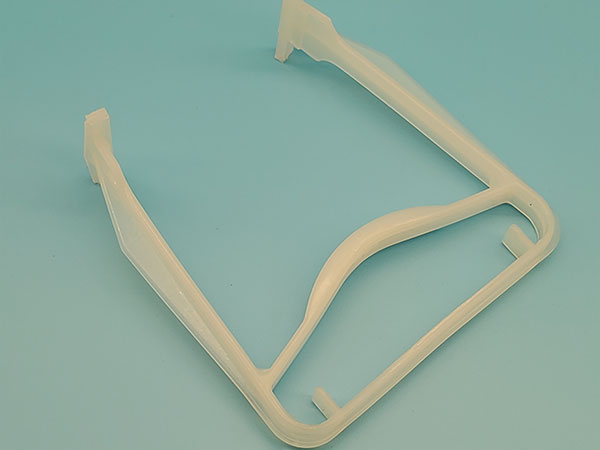

在PFA注塑过程中,模具设计与制造技术尤为关键。由于PFA材料昂贵、加工窗口狭窄、制品对表面质量和结构完整性要求极高,模具开发必须从以下几个方面精准控制:

1. 模具结构设计

a. 流道设计

流道需短而均匀,采用热流道或保温冷流道均可;

推荐使用扇形或潜伏浇口,减小剪切力;

所有转角部位要圆角过渡,避免料流死角导致碳化。

b. 排气系统

必须设计高效排气槽或真空辅助排气结构;

否则极易产生气穴、烧焦或翘曲等质量问题。

c. 成型部位结构

腔体需镜面抛光,Rz小于0.2μm;

采用耐腐蚀钢材如H13、S136或高硬度钨钢防止材料粘附和腐蚀;

对模具钢材需做氮化处理或镀铬提升表面抗腐蚀性和脱模性。

2. 热控系统设计

模温要求精准控温,通常模具设多区加热控制;

可使用油温机或电热棒,实现150~200℃模具恒温;

模具需具备良好热平衡能力,防止局部冷却不均。

3. 精度与可维护性

模具加工精度需达±0.005mm以内,特别适用于PFA制品的细孔、小槽等微结构;

模具设计需考虑维护方便,结构简洁、定位可靠;

模具寿命设计通常要求在30万模以上。

三、宜泽模具:专业PFA注塑与模具解决方案提供商

东莞市宜泽模具有限公司深耕特种工程塑料模具开发与注塑成型领域18年,具备专业的PFA制品研发、模具设计与注塑加工能力。

核心优势:

✅ 专注PFA、PEEK、LCP、PPS等高温材料的模具与注塑

✅ 拥有2000㎡洁净注塑车间,适用于超洁净PFA零件生产

✅ 自主开发模流分析系统,优化PFA制品流道设计

✅ 镜面级模具加工能力(超精密CNC、火花机、无心磨等)

✅ 提供从设计、开模、打样、量产到包装全流程一体化服务

成功应用场景包括:

半导体制造用高纯PFA管接头、弯头、阀体;

医疗行业用耐酸碱PFA微流道器件;

化工行业耐腐蚀定制组件;

高要求透明度、表面光洁度制品。

PFA注塑成型与模具开发是一项技术门槛极高的制造任务,对设备、人员、工艺管理及模具设计能力都有极高要求。只有通过系统的专业积累和高标准制造流程,才能真正实现PFA制品的高性能和高稳定性。

宜泽模具凭借在特种材料领域十多年积累的经验,为全球客户提供定制化高精度解决方案。如果您有PFA制品开发需求,欢迎咨询宜泽模具,我们将为您提供从模具设计到注塑生产的一站式专业服务。