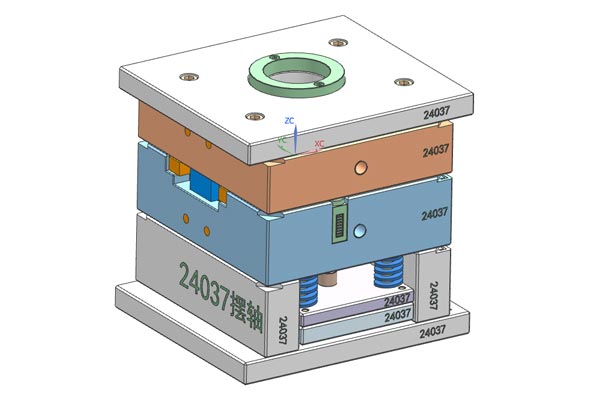

东莞市宜泽模具有限公司成立于 2007 年,现有员工100余人,坐落于被誉为“中国模具重镇”的东莞市长安镇。以“精密模具”为中心的拓展经营,MIM模具、MIM 金属粉末注射成型、无尘注塑、液态硅胶注塑为一体化整体解决方案。

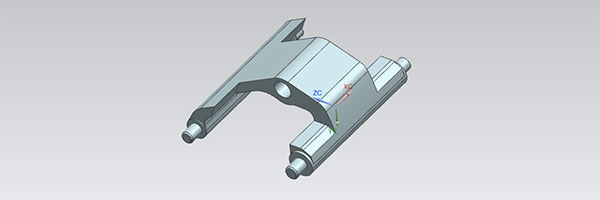

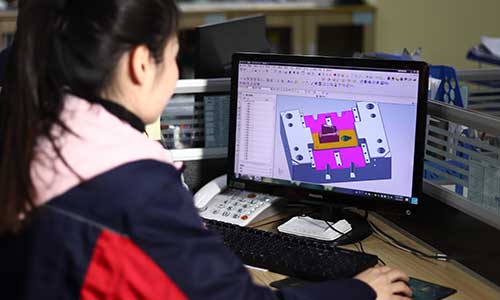

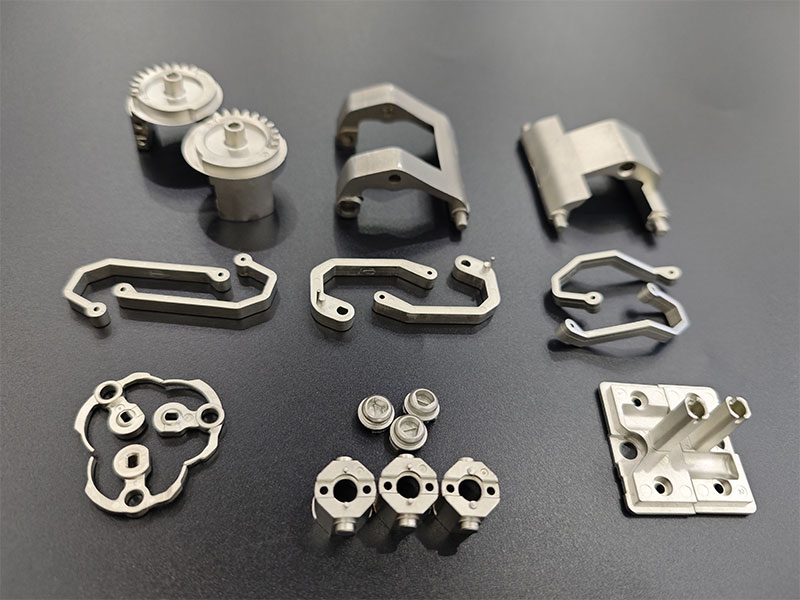

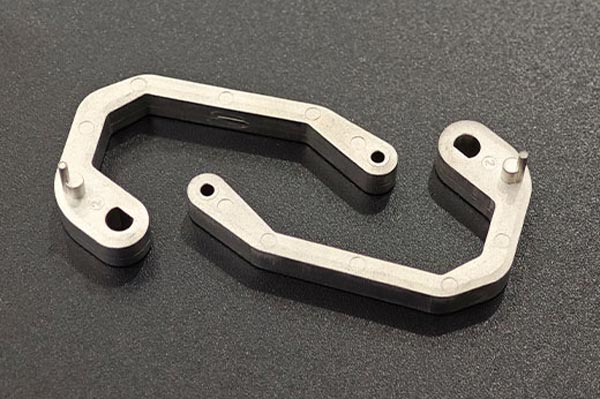

依托自主精密模具开发优势,宜泽将 MIM 模具设计制造、金属粉末注射成型、脱脂烧结及后处理深度整合,专注于复杂结构、小型高精度金属零部件的规模化生产,MIM 零件致密度可达 96%~99%,力学性能接近甚至媲美锻造件,同时材料利用率高、废料少。相比传统 CNC 加工或精密铸造,在中大批量生产下可显著降低单件综合成本,兼顾性能与经济性。

持续的技术创新与稳定的量产能力,使宜泽模具逐步成长为值得信赖的 MIM 金属粉末注射解决方案制造商,广泛服务于医疗器械、电子通讯、汽车及精密机械等行业。