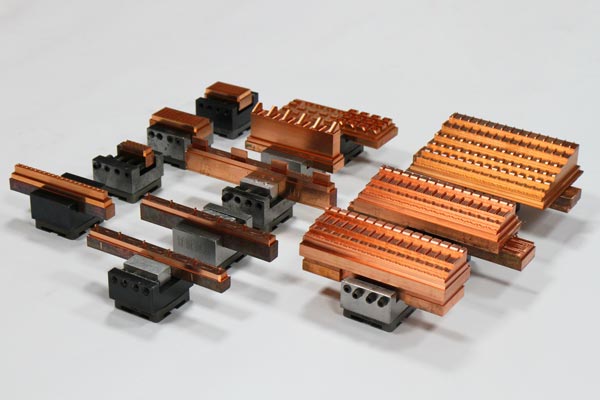

在精密注塑模具加工领域,电火花加工是不可或缺的关键工艺,而电极材料的选择直接影响加工效率、质量与成本。传统认知中,铜电极凭借其优异的导电性与加工稳定性占据主导地位,而石墨电极则被视为大尺寸、低精度场景的替代方案。然而,随着材料科学与加工技术的进步,石墨电极的性能边界持续拓展,其与铜电极的竞争关系已发生深刻变化。本文通过系统对比两者的加工特性,为模具制造企业提供科学的电极选型依据。

一、加工效率:石墨电极的粗精一体化优势

石墨作为非金属材料,熔点高达3652-3697℃,可承受更大的电流密度。在粗加工阶段,其导热系数仅为铜的1/3,放电产生的热量更集中于工件表面,金属去除率显著提升。实验数据显示,在相同放电面积下,石墨电极的加工速度可达铜电极的1.5-2倍。中精加工时,石墨的颗粒附着效应形成保护层,进一步减少电极损耗,实现”以粗代精”的连续加工。相比之下,铜电极需频繁更换以维持精度,综合效率优势减弱。

二、表面质量:铜电极的极限精度与石墨的稳定性

铜材料电阻率低(1.68×10⁻⁸Ω·m),结构致密,在微细加工中可获得Ra0.1μm以下的镜面效果,尤其适用于高光洁度要求的精密模具。但大电流条件下,铜电极易产生热应力裂纹,表面粗糙度急剧恶化。石墨电极通过粒径控制(现可达φ3μm),最佳表面粗糙度稳定在Ra0.4μm,且放电腐蚀点分布更均匀,在VDI20以上粗糙度加工中,其晶粒状表面比铜电极的熔融痕迹更具耐磨性。对于VDI26(Ra2.0μm)级型腔,石墨电极可一次性完成粗精加工,避免铜电极需多次换型的工艺复杂性。

三、加工精度:热稳定性决定尺寸控制能力

石墨的热膨胀系数(1.1×10⁻⁶/℃)仅为铜(17×10⁻⁶/℃)的1/15,在深窄肋加工中,铜电极因局部过热易发生弯曲变形,需预留0.1-0.3mm的热补偿量;而石墨电极尺寸稳定性高,无需修正即可保证±0.02mm的加工精度。高宽比超过5:1的铜电极,加工中热变形风险显著增加,石墨电极则可规避此类问题。

四、经济性与工艺适配性:石墨的轻量化与集成化优势

石墨密度(1.8-2.1g/cm³)仅为铜(8.9g/cm³)的1/5,大体积电极可减轻机床主轴负荷60%以上,避免因电极偏摆导致的加工误差。其易切削性(抗切削力为铜的1/4)使复杂电极的制造效率提升2-3倍,且球磨后无毛刺,可直接用于放电加工,省去人工抛光工序。但石墨线切割速度较铜慢40%,且加工粉尘需配备密封除尘系统。安装方面,石墨电极可通过导电胶实现无孔固定,缩短装夹时间30%;但其脆性特征要求避免侧向冲击,而铜电极的塑性变形虽隐蔽却可能导致工件批量报废。

五、成本趋势:资源约束与工艺创新的博弈

铜作为不可再生资源,价格受国际市场波动影响显著,2020-2023年间涨幅达45%。石墨价格则因生产工艺优化(如等静压成型技术)保持稳定,且大尺寸电极的综合成本已低于铜电极20%-30%。随着环保政策趋严,石墨加工的粉尘回收成本逐步降低,其经济性优势进一步凸显。

结论

铜电极在微细加工(Ra<0.2μm)、小批量高精度场景中仍具不可替代性;而石墨电极凭借效率、稳定性与成本优势,已成为大中型模具加工的首选材料。企业需根据加工精度、批量规模与设备条件综合决策,通过材料-工艺-设备的协同优化,实现电火花加工的价值最大化。