在医疗领域,每一毫米的精度、每一克材料的兼容性,都可能关乎患者的生命安全。而注塑成型技术,凭借其高效、精准、可定制化的特性,已成为医疗设备制造中不可或缺的“幕后英雄”。从植入式器件到实验室耗材,从手术器械外壳到药物输送系统,注塑成型正以“隐形”却强大的方式,重塑现代医疗的制造标准。

一、注塑成型:医疗制造的“全能选手”

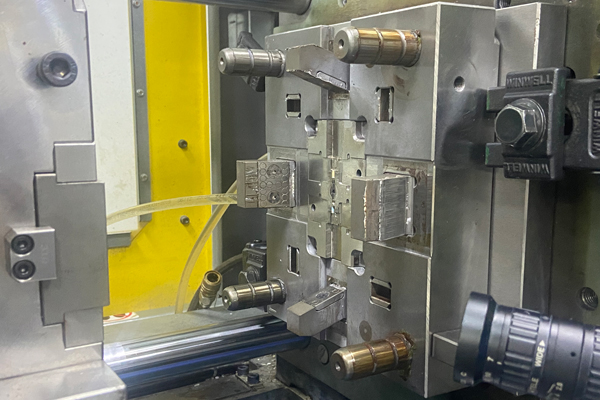

注塑成型是一种通过高压将熔融塑料注入模具,冷却后形成精密零件的工艺。在医疗行业,其应用范围远超普通工业制品:

- 医用级塑料的“专属舞台”:PP、PE、PPSU等材料经注塑成型后,可满足生物相容性、耐化学腐蚀、耐高温灭菌等严苛要求,直接用于人体接触或植入场景;

- 从微型器件到大型设备:小至0.1mm的微流控芯片,大至医疗设备外壳,注塑成型均能实现高一致性生产;

- 法规合规的“天然适配”:医疗行业对清洁度、可追溯性、材料安全性的要求,与注塑成型封闭式生产、全流程可控的特点高度契合。

二、医疗注塑的“王牌应用场景”

医疗供应商为何青睐注塑成型?答案藏在以下场景中:

1. 植入式组件:毫米级精度守护生命

心脏支架、骨科螺钉、人工关节等植入物,需在体内长期承受力学负荷。注塑成型通过微米级模具控制,确保零件尺寸偏差≤0.005mm,同时采用PEEK等高性能材料,兼顾强度与生物相容性。

2. 实验室与诊断耗材:批量生产不妥协品质

烧杯、试管、PCR板等实验室耗材,需满足无酶、无热原、耐低温运输等要求。注塑成型可实现单日数万件的高效生产,且通过模具优化(如多腔模设计)将单件成本降低60%以上。

3. 手术器械与设备外壳:功能与美学的平衡

腹腔镜手柄、超声刀外壳等复杂结构件,需集成防滑纹理、密封接口、无线充电模块等功能。注塑成型通过嵌件成型、双色注塑等技术,实现“一次成型,多能集成”,减少组装工序与污染风险。

4. 药物输送系统:精准控制剂量与释放

胰岛素笔、吸入器、微针贴片等设备,对剂量精度要求极高。注塑成型通过高光洁度模具表面(Ra≤0.05μm),减少药物残留,同时配合LCP等低吸湿性材料,确保长期稳定性。

三、医疗注塑的“三大核心优势”

医疗行业对成本、精度、效率的极致追求,让注塑成型成为首选制造方案:

1. 成本效益:批量生产的“性价比之王”

- 模具分摊成本低:一套医疗级模具寿命可达50万次以上,单件成本随产量增加呈指数级下降;

- 材料利用率高:注塑成型材料浪费率<5%,远低于CNC加工(约30%);

- 自动化降本:搭配机械臂、视觉检测系统,可实现24小时无人化生产,人工成本降低70%。

2. 精度保障:毫米级公差,微米级控制

- 模具精度决定产品精度:通过五轴联动加工、电火花成型等技术,模具型腔尺寸公差可控制在±0.002mm以内;

- 过程监控全覆盖:从原料干燥、注射压力到冷却时间,每个参数均通过传感器实时采集,确保每模产品一致性>99.9%;

- 后处理精修:对关键接触面进行电解抛光,将表面粗糙度降至Ra0.02μm,满足无菌操作要求。

3. 灵活性与可扩展性:从小批量试制到大规模量产

- 快速换模技术:采用热流道系统与模块化模具设计,换模时间从4小时缩短至30分钟,支持多品种小批量生产;

- 材料兼容性强:从普通PP到高性能PEEK,注塑机可适配超过200种医用塑料,满足不同应用场景需求;

- 设计自由度高:通过气辅注塑、薄壁成型等技术,可生产壁厚<0.5mm的轻量化零件,同时保持结构强度。

结语:注塑成型,医疗创新的“底层引擎”

当3D打印技术还在探索个性化医疗的边界时,注塑成型已用数十年的积累,构建起医疗制造的“标准化基石”。从成本到精度,从效率到合规,这项看似传统的工艺,正通过材料创新、智能升级和工艺优化,持续推动医疗行业向更安全、更普惠的方向迈进。对于医疗从业者而言,理解并善用注塑成型的优势,或许就是打开下一代医疗产品创新之门的钥匙。